新聞中(zhōng)心

73個污水處理廠運維知(zhī)識點大(dà)總結

1、 污水處理廠組織結構

污水廠生(shēng)産運行功能主要由廠部、運行部(包括中(zhōng)心控制室和各工(gōng)段)、動力維修部(包括電(diàn)工(gōng)班和維修組)與化驗室實現,由運行部指導各工(gōng)段的運行工(gōng)作。污水廠的動力與設備維護體(tǐ)系主要由日常維護,定期檢修,故障維修與改善維修組成。

除污水處理系統運行外(wài),運行部人員(yuán)亦負責設備的日常維護,包括日常巡檢及簡易常規維護,如加潤滑油、清潔、清換過濾器、小(xiǎo)部件的緊固調整設備等(一(yī)般完成工(gōng)作任務時間約爲0.5小(xiǎo)時)。動力維修部主要負責設備的定期檢修,故障維修及改善維修。實驗室行政上由排水公司直屬,實際上設在污水廠,并在廠長的協調下(xià)與運行部緊密配合進行工(gōng)作。污水進廠的調度由廠部在運行部協助下(xià)與排管處及泵站進行。

2、水質監控指标水質監控指标按

《城鎮污水處理廠污染物(wù)排放(fàng)标準》GB18918-2002和建廠時批準的環境影響評價報告确定的級别執行,各檢測項目的檢測周期參照《城市污水處理廠運行、維護及其安全技術規程》CJJ60-94執行。

即PH值、SS、BOD5、CODcr、NH3-N、TN、TP每日一(yī)次,糞大(dà)腸菌群數每周一(yī)次,其餘檢測指标每半年檢測一(yī)次。一(yī)般排水公司爲确保污水處理廠能夠達到環保局要求,會适當提高對污水處理廠的監控标準。

3、排水公司對污水處理廠業績考核指标

排水公司對污水處理廠的技術考核指标至少應包括以下(xià)範圍。

水質:出水水質達标率:CODcr、BOD5、SS、NH3-N、TN、TP每2h采樣一(yī)次,取24h混合樣,以日均值計。糞大(dà)腸菌群指标每周一(yī)次。

出水水質達标率(%)=(月檢測指标總合格次數-不合格數)*100/月檢測指标總數

水量:未處理污水溢流率(%)=(進水泵站送水量-污水廠實際處理量)*100/泵站送水量

化驗任務完成率:化驗任務完成率(%)=(實際檢測項目數*100)/按項目及頻(pín)次應檢測項目數

設備儀表完好率:設備儀表完好率(%)=(考核機組完好台數*100)/考核機組總台數

連續無責任傷亡事故曆時(日)

随着公司機構的健全與管理經驗的提高,其它指标亦可逐步納入考核範圍。

4、系統初次運行前提條件

人員(yuán)培訓工(gōng)作:系統初次運行是污水處理廠投入正常運行前的重要步驟,操作人員(yuán)在此階段應爲系統以後的正常運行積累經驗。在系統進行初次運行前應完成對全體(tǐ)員(yuán)工(gōng)的崗位培訓和安全培訓工(gōng)作。

各單元處理構築物(wù)内的清理、防腐和設備緊固:污水處理廠投入正常運行後可能長時間不能停運,故在系統進行初次運行前應清除全部構築物(wù)中(zhōng)的垃圾雜(zá)物(wù),同時應仔細檢查和修補構築物(wù)和機械設備的油漆、防腐和緊固情況。

系統單機調試、構築物(wù)滲水測試:系統單機調試和構築物(wù)滲水測試應在系統初次運行前,包括水處理系統和泥處理系統的各工(gōng)藝水池,工(gōng)藝設備,輔助設備及閘閥及堰門等。由土建分(fēn)包商(shāng)和設備供應商(shāng),安裝單位分(fēn)别完成,并提交單機調試和構築物(wù)滲水測試報告。同時注意工(gōng)藝中(zhōng)有标高要求内容的校核,例如各轉刷的标高一(yī)緻,并與堰門标高協調。污水處理廠相關人員(yuán)應參與該項工(gōng)作,并對單機調試和滲水測試工(gōng)作進行驗收。

檢驗進出水條件:系統進行初次運行前,污水收集系統應具備收集和提升污水能力,并能夠通過污水收集控制系統控制進水量和進水時段,同時,應确保污水處理廠出水管道與受納水體(tǐ)連通,以保證經過污水處理廠處理後的尾水能排入受納水體(tǐ)中(zhōng)。

複核設計負荷時工(gōng)藝流程的過水能力:複核設計負荷時工(gōng)藝流程的過水能力是指複核自進水提升泵到出水口工(gōng)藝流程的過水能力能否達到設計負荷。由于已通過單機調試,可以用污水進廠進行複核以節約清水。如出現問題應通知(zhī)承包商(shāng)進行改建,直至達到設計負荷。

系統聯動:新建污水處理廠系統聯動應由總承包商(shāng)完成。系統聯動試車(chē)的目的是檢驗設備運行、工(gōng)藝參數監測和調控能力以及檢驗設備間運行的協調性。在系統聯動過程中(zhōng)應重點調試自動控制和現場控制系統運行情況。

5、接種污泥選擇

接種污泥應采用附近城市市政污水處理廠的剩餘污泥,爲減輕運輸壓力應取脫水幹化後的污泥。一(yī)般先在一(yī)組氧化溝中(zhōng)培養,培養成功後通過回流污泥泵打入第二組氧化溝繼續培養活性污泥。

6、活性污泥馴化(以氧化溝爲例)

第一(yī)階段

向氧化溝反應池進水并啓動水下(xià)推流器。持續進水到氧化溝中(zhōng)水位達到設計有效水深的1/3時,将接種污泥均勻地投入到氧化溝反應池中(zhōng),采用鼓風曝氣系統開(kāi)始曝氣,同時連續進水至氧化溝反應池中(zhōng)水位達到設計運行水位(采用轉刷或轉碟曝氣系統,在此時開(kāi)始曝氣),在污泥接種完成後的持續進水過程中(zhōng)逐步增加曝氣量至曝氣量達到最大(dà)。

氧化溝水位達到設計運行水位後,持續進水至二沉池中(zhōng)。當二沉池進水2小(xiǎo)時後啓動沉澱池刮泥機和污泥回流泵,使在二沉池中(zhōng)沉澱的活性污泥在污泥馴化初期能快速地被收集,并回流到生(shēng)物(wù)處理池中(zhōng)。污泥回流率應通過觀察回流污泥情況進行調整,一(yī)般情況下(xià)污泥回流比,應控制在50~-100%之間。

當二沉池達到正常運行水位,應觀察活性污泥狀況,控制進水,直到出現模糊不清的絮狀物(wù),這時可适當進水,換水以補充營養物(wù),換水量可控制在氧化溝池容的25%再重複上述操作。當二沉池開(kāi)始溢流時,啓動後續污水處理工(gōng)藝,如消毒工(gōng)藝。

在生(shēng)物(wù)處理池水位達到正常運行水位後應随時監控氧化溝中(zhōng)溶解氧(DO)濃度值(通過溶解氧測定儀),以判斷曝氣量是否足夠,并作出相應調整。在活性污泥馴化過程中(zhōng),溶解氧的濃度應能滿足以下(xià)三方面可能發生(shēng)的情況下(xià):

a)進水和回流污泥中(zhōng)溶解氧濃度較低;需要較多充氧量;

b)進水缺氧,需要有足夠的溶解氧将其快速改變成充氧環境;

c)當污水中(zhōng)營養物(wù)質豐富,需要大(dà)量的溶解氧來滿足微生(shēng)物(wù)的生(shēng)長。

在污泥馴化的過程中(zhōng),溶解氧的最低濃度應确保氧化溝出水口處溶解氧濃度不小(xiǎo)于1.0mg/L。在活性污泥馴化的第一(yī)階段中(zhōng),由于活性污泥的濃度較低,在曝氣的過程中(zhōng)可能會産生(shēng)大(dà)量的泡沫,在實際操作過程中(zhōng),采取相應的處理措施,如采用噴灑水滴等措施來去(qù)除泡沫。

第二階段

污泥馴化工(gōng)作進入第二階段後,監控溶解氧的同時,應開(kāi)始監測活性污泥的30分(fēn)鍾沉降比(SV)和營養物(wù)質參數。在進行監測活性污泥沉降比的過程中(zhōng)可以發現在此階段的前幾天泥水混合物(wù)的顔色幾乎同進水的顔色相同,随着曝氣時間的增加,泥水混合物(wù)的顆粒變大(dà),沉降性能變好,并且顔色逐漸變爲黑褐色。

在此階段中(zhōng)活性污泥沉降比可達到20%。檢測營養物(wù)質的目的是爲微生(shēng)物(wù)的生(shēng)長提供條件,在活性污泥馴化的過程中(zhōng)營養物(wù)質的參數BOD:N:P應控制在100:5:1左右,若不能達到此參數應投加營養物(wù)質進行調節。

第三階段

活性污泥馴化工(gōng)作進入第三階段後,活性污泥馴化工(gōng)作基本完成。在此階段中(zhōng),應嚴格按照樣表3-1中(zhōng)所列分(fēn)析計劃,對泥水混合物(wù)的關鍵參數進行監測、分(fēn)析和控制,并保存相關數據供系統正常運行參考。

當活性污泥濃度值達到規定範圍并相對穩定時,可以認爲活性污泥馴化工(gōng)作基本完成。污水經生(shēng)化和沉澱處理後,出水SS應達标。在該階段過程中(zhōng)應根據實際操作情況進行剩餘污泥排放(fàng)。

第四階段

該階段的目的是記錄運行參數,即活性污泥30分(fēn)鍾沉降比(SV)、生(shēng)物(wù)鏡檢、污泥回流比和剩餘污泥排放(fàng)量等關鍵控制參數。爲系統的正常運行提供參考。當進水濃度較低、污泥生(shēng)長情況較差的情況下(xià)應增加污泥回流比,同時當污泥膨脹等情況發生(shēng)時應減小(xiǎo)污泥回流比。

在污泥馴化的該階段和以後系統正常運行的過程中(zhōng)應嚴格控制污泥回流比,如果沒有保證污泥回流比,可能會出現以下(xià)現象:

沒有足夠的活性污泥來處理污染物(wù)。這種情況通常出現在系統啓動的前一(yī)到兩個星期;若污泥回流比較小(xiǎo),導緻污泥在沉澱池中(zhōng)停留時間較長,污泥在二沉池中(zhōng)發生(shēng)厭(yàn)氧反應,可能會出現上浮和臭味;污泥在二沉池中(zhōng)形成較厚的泥層,可能導緻出水懸浮固體(tǐ)濃度較高;當有足夠的溶解氧濃度的情況下(xià),活性污泥在生(shēng)物(wù)處理池中(zhōng)将産生(shēng)硝化反應,可能會導緻沉澱池中(zhōng)發生(shēng)反硝化反應導緻污泥量增加。

污泥馴化的第四階段結束後及污泥馴化工(gōng)作完成後,活性污泥各運行參數都應在設計控制範圍内并相對穩定。

7、溫度要求

溫度是影污泥馴化的環境因素之一(yī),各種微生(shēng)物(wù)都在特定範圍的溫度内生(shēng)長,污泥馴化的溫度範圍在10-40℃,最佳溫度在20-30℃。故建議系統的初次運行不要放(fàng)在冬天進行。

8、pH值要求

pH值也是影響因素之一(yī)。在污泥馴化和以後的正常運行過程中(zhōng)應将系統的進水pH控制在6-9之間。

9、營養物(wù)質要求

良好的營養條件是菌群代謝、生(shēng)長的前提。在污泥馴化的過程中(zhōng)應将營養物(wù)質的參數控制在BOD:N:P爲100:5:1左右,爲污泥馴化提供良好的生(shēng)長條件。

10、溶解氧量(DO)要求

DO是污泥馴化過程中(zhōng)的主要控制指标,在污泥馴化過程中(zhōng)應将DO的範圍控制在0.5~2.0mg/L。(溶解氧濃度測量點爲,轉碟曝氣器水下(xià)遊4.5米處)。DO可以通過溶解氧測定儀檢測,也可以通過人工(gōng)檢測,以了解DO在池中(zhōng)的變化規律。

11、混合液懸浮固體(tǐ)濃度(MLSS)要求

生(shēng)物(wù)是污泥中(zhōng)有活性的部分(fēn),也是有機物(wù)代謝的主體(tǐ),在生(shēng)物(wù)處理工(gōng)藝中(zhōng)起主要作用,而混合液污泥濃度MLSS的數值可以相對地表示生(shēng)物(wù)部分(fēn)的多少。活性污泥的濃度應控制在2-4g/L。

12、污泥的生(shēng)物(wù)相鏡檢要求

活性污泥處于不同的生(shēng)長階段,各類微生(shēng)物(wù)也呈現出不同的比例。細菌承擔着分(fēn)解有機物(wù)的基本和基礎的代謝作用,而原生(shēng)動物(wù)〈也包括後生(shēng)動物(wù)〉則吞食遊離(lí)細菌。運行正常的活性污泥中(zhōng)含有鍾蟲、輪蟲、纖毛蟲、菌膠團等。當菌膠團片大(dà)。鍾蟲活躍而多,出現輪蟲、線蟲時,污泥成熟且性質好。

13、污泥30分(fēn)鍾沉降比(SV)要求

活性污泥正常運行時污泥30分(fēn)鍾沉降比應控制在15%-30%之間。

14、污泥齡的調整

其主要依據是氧化溝中(zhōng)污泥濃度,進水懸浮固體(tǐ)濃度(SS)與污泥沉降性能指數(SVI),主要調控手段爲調節剩餘污泥排放(fàng)量。剩餘污泥排放(fàng)是活性污泥工(gōng)藝控制中(zhōng)最主要的一(yī)項操作,它控制混合液濃度,控制污泥泥齡,改變活性污泥中(zhōng)微生(shēng)物(wù)種類和增長速度,改變曝氣池需氧量以及改變污泥的沉降性能。

15、污泥齡計算

QS=(MLSS*Va)/(Q*SSi)

上式中(zhōng):

QS:污泥齡(d)

MLSS:混合液懸浮固體(tǐ)濃度(mg/L)

Q:進水流量(m3/d)

SSi:進水懸浮固體(tǐ)濃度(mg/L)

16、細胞平均停留時間計算公式:

MCRT=(MLSS*Va)/(Qw*SSr+Q*SSe)上式中(zhōng):

MLSS:混合液懸浮固體(tǐ)濃度(mg/L)

Va:氧化溝體(tǐ)積(m3)

Qw:日排泥量(m3/d)

Sr:回流污泥濃度(mg/L)

SSe:出水懸浮固體(tǐ)濃度(mg/L)

活性污泥QS在15天左右,MCRT一(yī)般應稍低于QS,并在運行的過程中(zhōng)逐步調低。回流污泥濃度SSr主要由回流比進行控制,回流比加大(dà)則污泥濃度下(xià)降,回流比減小(xiǎo),則污泥濃度增加,污泥濃度用來計算F/M。

17、溶解氧量的調整

其主要依據是氧化溝中(zhōng)溶解氧(DO)濃度,主要手段是曝氣強度控制;氧化溝中(zhōng),污水混合液在氧化溝内循環流動,以轉刷、轉碟或表嗓機推動和充氧,在曝氣裝置下(xià)遊溶解氧濃度從高向低變動,由好氧段逐步過渡到缺氧段,好氧段溶解氧濃度DO宜控制在1mg/L~3mg/L,缺氧段DO宜控制0.2~0.5mg/L。

轉刷(轉碟)曝可以調節出水堰的高度,使轉刷(轉碟)改變淹沒浮度而改變曝氣量,若沒有變頻(pín)調速裝置,則可改變轉速調節曝氣量,也可增開(kāi)或減少轉刷(轉碟)數量來調節曝氣量。如果減少曝氣量而影響水在池内的流速(應控制在0.25m/s以上),則應增開(kāi)水下(xià)推流器,以保證池内流速,不緻淤積。

18、回流污泥量的調整

其主要依據是污泥沉降指數與二沉池污泥厚度,主要調控手段是回流比。在氧化溝工(gōng)藝中(zhōng),剩餘污泥合理排放(fàng)後的二沉池污泥必須全部回流到氧化溝中(zhōng),才能保證曝氣池中(zhōng)的污泥濃度,從而保證其處理能力,回流污泥量的控制就是基于這個要求,其方法有:

按二沉池泥位控制,即按設計要求确定的泥位,或使泥層厚度控制在0.3~0.9m之間,同時使泥層厚度小(xiǎo)于泥位以上水深的1/3。如果實際泥位超過設定的泥位,應增大(dà)回流量,如果泥位低于設定值應減少回流量,使逐步控制泥位在設定值上,但調節量不宜超過10%,待下(xià)一(yī)次巡檢時檢查泥位的變化,再給予适當的調整,當二沉池泥位穩定,在一(yī)個值的時候,說明所有的污泥已回流到曝氣池,達到了工(gōng)藝要求,這個回流量與進水量直接有關,進水量增加(或減少),帶出曝氣池的污泥量成比例增加(或減少),回流量也應成比例的增加(或減少)。

因此習慣上用回流比(R),即回流污泥量與進水量之比來控制。

19、運行狀态的糾偏

運行狀态不理想,通常是由于上述三種調整不能及時引起,水力負荷(F/M)不适當也可能是原因之一(yī),也有可能是機械或水力故障和進水水質突變(如非計劃性工(gōng)業污水的沖擊負荷)引起。及時的調整須在運行中(zhōng)長期對季節性水質(含水溫)水量的趨勢分(fēn)析後得以總結。

運行參數的調整具有滞後效應,故應小(xiǎo)心調整(單次調整量應小(xiǎo)于10%)并耐心觀察。常見的運行故障表征及應對方法詳見附錄四,系統故障診斷指南(nán),各廠可依據各自情況增删。在運行狀态糾偏的過程中(zhōng),其中(zhōng)關鍵的過程控制參數爲F/M,即BOD5污泥負荷,F/M計算公式如下(xià):

F/M=(Q*BOD5)/(MLVSS*Va)

MLVSS=f?MLSS

上式中(zhōng):

Q:進水量(m3/d)

BOD5:五天生(shēng)化需氧量(mg/L)

f:常數,對市政污水一(yī)般取0.75

MLVSS:混合液揮發性懸浮固體(tǐ)濃度(mg/L)

Va:氧化溝有效容積(m3)

由于BOD5需要五日才能取得結果,因此又(yòu)采用測定COD來推BOD5,對氧化溝的F/M值應控制在0.05到0.15之間。

20、故障調度

污水廠緊急狀态包括:

a、停電(diàn)或斷電(diàn);

b、廠内重大(dà)故障;

c、管線泵站故障;

d、暴雨洪水。

暴雨時進廠污水的調度由廠部在中(zhōng)控室協助下(xià)與排水管理處及提升泵站進行必要的協調。

21、查看儀表數據記錄

a、運行控制參數是否正常。

b、回流泵與排泥泵運行是否正常。

c、氧化溝中(zhōng)DO是否在1.0mg/L至3.0mg/L的幅度内。

d、加氯是否正常。

22、感官巡檢

氧化溝中(zhōng)混合液的顔色能夠作爲不良污泥或健康污泥的指标,一(yī)個健康的好氧活性污泥的顔色應是類似巧克力的棕色。

二沉池是否正常,表面水是否清澈,池中(zhōng)出現氣泡,上浮污泥,泥層是否太厚。如泥層太厚,應該加大(dà)污泥回流比。

出水是否清澈,可直接反映運行狀況,反映污泥的沉降性能。

23、查看化驗數據計記錄

污泥指數(SVI)與微生(shēng)物(wù)鏡檢,SVI通常應在70-100。如SVI太高,則可能發生(shēng)污泥膨脹,若SVI太低,則可能是污泥老化。如鏡檢中(zhōng)發現絲狀菌應考慮在回流污泥中(zhōng)加氯。空氣用量(适用于鼓風曝氣),在氧化溝中(zhōng)應維持DO在1mg/l至3mg/l,可假設空氣用量是與進水BOD5直接關聯的。BOD5要在取樣後五天才有結果。空氣用量的跟蹤(結合COD值)是進水BOD5的參考指标。

24、進出水泵站啓動前檢查

啓動前檢查工(gōng)作包括:

a、吸水池水位,是否在允許開(kāi)機水位以上

b、水中(zhōng)有無可能影響水泵運行的雜(zá)物(wù)

c、檢查泵機是否安裝正确,緊固件無松動,電(diàn)纜、接線盒正常,出水閘門(若有)是否關閉。

d、檢查控制台(櫃)開(kāi)關位置,切換成手動控制狀态,檢查三相電(diàn)源電(diàn)壓應在規定幅度内,拟開(kāi)電(diàn)機傳感器濕度、溫度正常,後續工(gōng)藝段是否允許進水。

25、進出水泵站巡檢

吸水池水位、吸水池有無雜(zá)物(wù),逐台工(gōng)作機泵的運轉聲音,三相電(diàn)壓、電(diàn)流、傳感器濕度、溫度、水泵出口壓力、流量,檢查控制櫃,切換開(kāi)關是否設定在設定的自控或手控位置,機泵管道附屬設備及機房、門窗是否正常。巡檢頻(pín)率爲接班、交班各一(yī)次(增加交接班内容),其餘時間每2小(xiǎo)時巡檢一(yī)次,交班巡檢還包括設備、儀表、泵房及泵房周邊生(shēng)責任區的衛生(shēng)與維護工(gōng)作。

巡檢過程中(zhōng)發現問題應立即調整,并記錄在記錄表中(zhōng),例如水位低于設定值,應立即停機,檢查水位繼電(diàn)器,使恢複正常,若水位高于設定值,應通知(zhī)中(zhōng)控室增開(kāi)水泵,在泵運轉正常後檢查水位繼電(diàn)器,使恢複正常;如吸水池有雜(zá)物(wù)應立即清理,若必須下(xià)池清理,則應按“狹小(xiǎo)空間内的安全操作要求”操作并通知(zhī)中(zhōng)控室調人支援與監護,并應檢查雜(zá)物(wù)來源,采取必要措施,防止再發生(shēng)類似情況;

如機泵運轉聲音不正常,要尋找原因,使其恢複正常;如機泵運行參數不正常則應調整與維護使其正常。當天氣突變,例如暴雨即将來臨,則應增加巡檢,檢查門、窗及采取必要的防水防雷措施。設備初次使用,設備經過檢查、改造或長期停用後投入系統運行要增加巡檢次數,即增加30分(fēn)、75分(fēn)各一(yī)次,若一(yī)切正常即轉入正常巡檢每120分(fēn)一(yī)次。

26、進出水泵站維護保養内容和頻(pín)率

閘閥:每月一(yī)次由長白(bái)班負責。檢查閥杆密封情況,必要時更換填料,潤滑點的潤滑劑加注,若爲電(diàn)動閘閥則應檢查限位開(kāi)關、手動與電(diàn)動的聯鎖裝置;若長期不動的閘閥應每月做啓閉試驗。緩閉止回閥,每月一(yī)次調試緩閉機構、加注潤滑油。

桁車(chē)或電(diàn)動葫蘆等起重設備每月做移位和起吊試驗,檢查起吊用鋼絲繩,防止鏽蝕并檢測其磨損量,若磨損大(dà)于原直徑的10%或發現有斷裂的股線,則應報告檢修組更換。每班一(yī)次檢查管道、閘閥、潛水泵吊裝孔蓋闆、護欄、爬梯、支架等金屬構件是否緊固、穩固,和采取穩固措施,若開(kāi)始鏽蝕則應采取除鏽與防腐措施。

及時更換損壞的照明燈具。交班前要對管道、閘閥及其附屬設備、電(diàn)器控制櫃櫃面、泵房門窗、牆面、地坪和周圍衛生(shēng)責任區做一(yī)次衛生(shēng)工(gōng)作。并對電(diàn)器控制櫃的禁用挂牌複核,并保持位置準确。

27、集水井的清理和頻(pín)率

每隔一(yī)年應對集水井進行清理和檢查池體(tǐ)有無裂縫和腐蝕情況,若結構已經穩定,積泥和腐蝕并不嚴重可以适當延長清理周期。

宜選擇污水量較小(xiǎo)的時段組織清理,估算清理時間和估算溢流污水量,确定時間後報告排水公司,獲批準後組織實施,清理前必須做好充分(fēn)的人力、物(wù)力、照明、通風和安全措施的準備,盡量縮短停水時間和确保安全,做好後續工(gōng)藝生(shēng)産變化的安排,才能開(kāi)始工(gōng)作。

當主機将集水池降至最低水位後,切斷所有主機電(diàn)源,逐一(yī)起吊潛水泵,放(fàng)入小(xiǎo)型移動式潛水泵繼續抽水,同時用高壓水槍沖淤和清洗池壁,需下(xià)池作業時必須嚴格按照“狹小(xiǎo)空間内的安全操作要求”進行,要點是進行強制通風,在通風最不利點檢測有毒氣體(tǐ)的濃度及虧氧量,達到要求後才可下(xià)人,同時必須繼續通風,強度可以适當減小(xiǎo),但不能停止,因爲池内污物(wù)仍将釋放(fàng)有毒氣體(tǐ),要有人監護,下(xià)池工(gōng)作時間不宜超過30分(fēn)鍾。

檢查水池裂縫和腐蝕情況、檢查管道、導軌和水泵接口腐蝕情況,若有必要則進行防腐處理,檢查管道穩固情況和水位檢測儀表,作出詳細紀錄後恢複生(shēng)産。清池的同時機電(diàn)檢修工(gōng)人應對起吊的潛水電(diàn)機清理檢查維護,清池完成後吊裝複位、放(fàng)水運行。

28、粗、細格栅運行與維護

啓動新的或重新投入使用的格栅前應檢查:

a、格栅内無雜(zá)物(wù)

b、潤滑油及潤滑油位

c、格栅具備運行條件

d、栅渣輸送機和壓渣機具備運行條件

e、進出水閘門啓閉靈活,密閉性滿足要求

f、電(diàn)動和監控系統良好g、自動控制儀器、儀表正常,信息傳輸準确;手動控制櫃具備操作條件,自動控制與手動控制裝置切換正常。

完成以上檢查工(gōng)作并确認無誤後即可啓動格栅投入運行,格栅啓動步驟爲:

a、點動電(diàn)機,确定電(diàn)機工(gōng)作正常

b、啓動進水閘門開(kāi)始進水

c、啓動格栅和除污機

d、啓動栅渣輸送機

詳細操作步驟由供應商(shāng)或項目城市依據實際情況進行調整和補充。

格栅投入運行後的1小(xiǎo)時内,應密切關注整機的工(gōng)作狀況,如發現任何異常的振動或噪音應立即停機檢查,排除故障後方可投入運行。

29、清(運)渣程序

格栅除污機清理下(xià)來的栅渣經栅渣輸送機輸送到渣鬥中(zhōng)。渣鬥中(zhōng)栅渣達到80%設計容量時應及時清運,同時每班至少應清運一(yī)次,清運至污水處理廠指定地點統一(yī)處理。

30、沉砂池(以旋流沉砂池爲例)操作程序

啓動新的或重新投入運行的旋流沉砂池前應檢查:

a、清理進出水管路和池内砂石等雜(zá)物(wù)

b、攪拌器及傳動裝置具備運行條件

c、空壓機具備運行條件

d、空氣管線及其支撐穩固

e、提砂系統及排砂管線具備運行條件

f、洗砂器具備運行條件

g、全部閥門和閘門啓閉狀态符合設計要求

h、水面以下(xià)機械設備和池壁及池底的防腐和緊固完成

i、電(diàn)動系統、監控系統和保護系統完好

j、控制系統現場手動控制櫃具備操作條件,自動控制儀器、儀表和信息傳輸準确與正常,自動控制與手動控制切換功能正常。

31、旋流沉砂池的啓動程序爲:

a、啓動進水閘門開(kāi)始進水

b、啓動攪拌裝置

c、設定提砂系統運行參數

d、啓動洗砂器

e、砂鬥裝滿後的清運

詳細啓動操作步驟由供應商(shāng)或項目城市依據實際情況進行調整和補充。

啓動系統時應調節各池流量至流量均衡,并盡可能接近設計要求。除砂與洗砂自動控制參數,應根據污水含砂率的情況進行調整。但每日至少複核一(yī)次,在沉砂池負荷發生(shēng)變化時要對出水中(zhōng)的含砂量進行檢測并應滿足工(gōng)藝要求。

經洗砂器清洗後的砂收集到砂鬥中(zhōng)或卡車(chē)上,并及時清運,清洗後的砂應運到指定地點。要定期對排除的砂的有機物(wù)含量進行檢測,要求有機物(wù)含量小(xiǎo)于10%。

當關閉進水閘閥停止沉砂池運行後,應進行提砂操作,确定沉砂池清砂工(gōng)作完成後停止提砂系統運行。

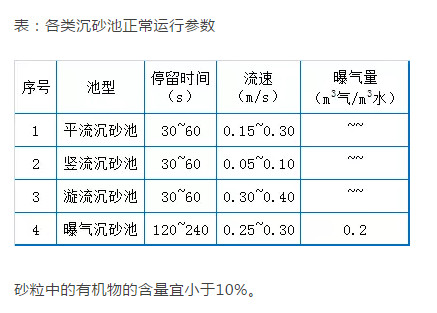

32、各類沉砂池正常運行參數

表:各類沉砂池正常運行參數砂粒中(zhōng)的有機物(wù)的含量宜小(xiǎo)于10%。

33、生(shēng)物(wù)處理單元(以氧化溝爲例)操作規程

因停電(diàn)或設備檢修等原因短時間停止運行,活性污泥仍具有活性的情況重新啓動應按下(xià)列步驟操作。啓動前檢查内容包括:垃圾清理:清理氧化溝中(zhōng)的浮渣雜(zá)物(wù)。清理走道上的垃圾雜(zá)物(wù)。曝氣系統檢查:若采用鼓風曝氣系統檢查:(鼓風機檢查按4.9中(zhōng)規定執行)。曝氣頭無堵塞。空氣管線無漏氣。空氣管線上閥門啓閉狀态。

若采用轉刷和表曝機曝氣系統檢查内容如下(xià):轉刷和表曝機檢查:減速機潤滑油油量、軸承潤滑情況、設備緊固情況、電(diàn)機及減速箱周圍雜(zá)物(wù)清理情況、碟片、轉刷、葉片緊固情況及其完整性。

水下(xià)推流器檢查:安置方向與設備緊固情況完好并具備運行條件

出口堰門檢查:堰口調節裝置無鏽死,密閉性滿足要求,出口堰門高度符合要求。

管道系統、閘門和閥門檢查:外(wài)露管道無滲漏,支撐穩固、油漆和防腐良好;閘門啓閉靈活啓閉狀态符合設計要求。

34、生(shēng)物(wù)處理單元(以氧化溝爲例)巡檢

氧化溝系統日常巡檢包括以下(xià)内容:

氧化溝表面浮渣和泡沫的清除、按散發的氣味判斷運行是否正常、溶解氧濃度現場檢測與在線儀表數據的複核、pH現場檢測與在線儀表數據的複核、混合液的顔色、厭(yàn)氧池混合液泥水分(fēn)離(lí)情況的清澈性。電(diàn)機及變速器運行情況(噪音、振動、電(diàn)流和電(diàn)壓等)、機械設備潤滑油油位、轉蝶、轉刷噪音和振動、轉蝶和轉刷軸承潤滑、污泥沉降比(每班一(yī)次)、出水堰口調整、水下(xià)推流器運行狀況及水流流速情況。

巡檢過程中(zhōng)應重點觀察混合液的顔色、氧化溝現場氣味、厭(yàn)氧池中(zhōng)泥水分(fēn)離(lí)的清澈性,發現異常應即時通知(zhī)中(zhōng)心控制室進行調整。

泥水混合物(wù)顔色:運行狀況良好的氧化溝系統中(zhōng)混合液顔色爲黑褐到深黑褐色,若污泥濃度減小(xiǎo),泥水混合物(wù)的顔色則由深黑褐色變爲淺黑褐色。若充氧量不夠,泥水混合物(wù)将變爲黑色。

氣味:正常運行的氧化溝系統氣味應有較輕微的黴爛味。若系統運行不正常則可能導緻産生(shēng)有刺激性氣味氣體(tǐ)。當出現臭雞蛋味氣體(tǐ)時,系統有可能正在發生(shēng)厭(yàn)氧反應。應采取的措施提高充氧量。

缺氧段混合液上層清澈性:在正常運行的氧化溝系統中(zhōng),氧化溝缺氧段泥水混合物(wù)上層可以觀察到1-2厘米深得清澈層。清澈水層的具體(tǐ)深度取決于氧化溝的流速和活性污泥的可沉澱性。

氧化溝表面泡沫:氧化溝表面有白(bái)色泡沫的産生(shēng),通常情況下(xià)是由于污泥濃度不夠引起的。在系統啓動的過程中(zhōng)氧化溝表面産生(shēng)白(bái)色泡沫的情況比較普遍,随着污泥濃度的增加出現泡沫的現象可以逐步消失。

氧化溝系統的巡檢線路應根據實際情況自行确定;巡檢頻(pín)率應每2小(xiǎo)時進行一(yī)次,在交接班時應由交班人員(yuán)和接班人員(yuán)對系統進行一(yī)次巡視和檢查,巡檢頻(pín)率宜可依據實際情況進行調整。

35、二沉池操作規程

二沉池啓動分(fēn)爲空池啓動和滿池啓動,下(xià)列啓動操作步驟均爲空池啓動,若爲滿池啓動,其水下(xià)檢查部分(fēn)可以省略。

在啓動檢修後重新投入運行的二沉池系統前,應進行啓動前檢查:控制閘門啓閉性能良好、池内無砂或其它殘渣、機械設備潤滑和油位合适、動力、開(kāi)關櫃、控制系統、齒輪、傳動齒輪、行走輪子、超載保護裝置和輪道具備運行條件、橋架刮泥機運行數圈以檢查刮泥機上的橡膠刷的位置是否合适,若位置太高或太低應及時調整。

同時機械的運行應穩定勻速旋轉且無颠簸或上下(xià)跳躍的現象發生(shēng),渣鬥能收集浮渣。若刮泥機系統裝配有超載報警裝置時,應測試機械設備在超載的情況下(xià)是否會自動報警和停機。水面以下(xià)設備的緊固與防腐、配水池和回流污泥管線無殘渣或堵塞情況、沉澱池結構防腐良好、無開(kāi)裂和其它潛在故障、集水堰闆水平、無缺陷。

啓動進水閘門進水到沉澱池中(zhōng),進水時操作人員(yuán)應使各池均勻進水。當沉澱池進水2小(xiǎo)時時,啓動刮泥機。

在啓動操作階段應測定刮泥機完成一(yī)個工(gōng)作周期的各種運行參數,并與設計值和設備驗收記錄對照,判斷是否在正常範圍内。

在啓動運行後要增加巡檢頻(pín)率,第一(yī)次間隔30分(fēn)鍾,第二次間隔45分(fēn)鍾,如果沒有問題出現,系統即可轉入正常巡檢。

36、消毒确定加氧量

消毒可以殺死排放(fàng)污水中(zhōng)的病菌,防止病疫傳播與擴散,但加氯與有機物(wù)反應後,會生(shēng)成緻癌物(wù)質,因此既要消滅病菌,又(yòu)要盡量減少加氯量,國标要求控制糞大(dà)腸菌群數(易測,又(yòu)可反映病菌殺滅情況的一(yī)種間接指标),因此應通過實驗來确定加氯指标,再按排水量計算加氯量,步驟爲:

a、測定出水中(zhōng)的大(dà)腸菌群數

b、将該水樣分(fēn)爲6個100ml的杯樣

c、對每個杯樣中(zhōng)加0.5、0.6、0.7、0.8、0.9、1.0mg氯,則每個杯樣的加氯指标分(fēn)别爲5、6、7、8、9、10mg/L。

d、攪拌水樣,模拟實際運行中(zhōng),污水在接觸池中(zhōng)停留時間。

e、達到停留時間後,分(fēn)别測定大(dà)腸菌群數。

f、取大(dà)腸菌群數達标所需的最小(xiǎo)投氯量。

g、按日平均進水量求加氯量

加氯量(Kg/h)=[Q平均(m3/h)*試驗求得的加氯指标(mg/L)]/1000

37、消毒開(kāi)機步驟

a、将準備使用的氯并移到加氯位置,測定重量,确定氯瓶中(zhōng)有氯。

b、若爲500Kg以上氯瓶則将出氯閥旋轉至上下(xià)垂直,将氯瓶的出氯閥一(yī)端稍微墊高,并嚴格使用上出氯閥,挂上“使用”牌。

c、清除出氯總閥閥口雜(zá)物(wù),墊上專用墊片,安裝氯氣連接管。

d、在正常加氯前,應先開(kāi)啓加壓泵,使水射器正常工(gōng)作。在停止加氯後,加壓泵應持續工(gōng)作2-3分(fēn)鍾後,方可停止運行。

e、稍許開(kāi)啓出氯總閥,用10%的氨水檢查聯結點是否漏氯,氯閥是否出氯,如果氣溫較低,開(kāi)啓噴淋加溫,并應嚴格防止出氯總閥淋水受腐蝕。并按上節實驗要求的加氯量加注。

f、加氯機的使用,請按照所使用的加氯機使用說明編寫。

38、化學藥劑溶解和配制

化學試劑溶解和配制程序爲:溶解槽中(zhōng)進水至一(yī)定量→同時将定量化學藥劑加入到溶解槽中(zhōng)→開(kāi)始攪拌至完全溶解→溶藥槽→持續進水至要求的藥液濃度。化學藥劑的配制濃度應根據實際運行情況進行調整。在運行的過程中(zhōng)應經常注意液位控制系統的工(gōng)作狀态,複核溶解槽中(zhōng)化學藥劑液位,以避免計量泵空轉和無化學藥劑投加。

39、化學除磷系統開(kāi)機前檢查

檢查内容如下(xià):加藥管線無洩露、計量泵具備運行條件、加藥管線閥門啓閉狀态符合設計要求、反應池具備運行條件

啓動前檢查完成後,即可進行啓動操作,啓動操作的程序爲:反應池進水(若爲機械反應池,應同時啓動攪拌裝置啓動)、啓動計量泵投加化學藥劑。

詳細啓動操作步驟由供應商(shāng)或項目城市依據實際情況進行調整和補充。

40、回流污泥泵房操作規程

泵的開(kāi)啓和停機受工(gōng)藝要求控制。剩餘污泥和回流污泥量的控制,主要由中(zhōng)控室按檢測儀表傳回的信息進行自動控制,在初次投入使用時和在用其它方法校核或作進一(yī)步調試時,可用手動控制操作,調試完成後再轉入自控程序。

當需要手動操作剩餘污泥泵或回流污泥泵時,首先檢查污泥池泥位,檢查泥泵是否安裝正确,緊固件無松動,電(diàn)纜接線盒正常,出水閘門是否關閉(設計另有規定除外(wài)),流量計是否正常,然後将切換開(kāi)關切換至手動位置,檢查三相電(diàn)源電(diàn)壓,拟開(kāi)電(diàn)機溫度,濕度是否正常,啓動電(diàn)機,監聽(tīng)泵機聲音,監視電(diàn)壓、電(diàn)流表,若聲音正常;

電(diàn)流回跌後,緩慢(màn)開(kāi)啓出水閘閥,按工(gōng)藝對流量的要求控制閘閥開(kāi)啓度,監視電(diàn)壓與電(diàn)流是否處在合理幅度内,報告中(zhōng)控室開(kāi)機時間并與中(zhōng)控室核對各運行參數,并可轉入自控運行,若開(kāi)機過程中(zhōng)發現有任何不正常現象不得開(kāi)機,或已開(kāi)機的應立即停機檢查原因,排除故障後,才能重新開(kāi)機,但重新開(kāi)機必須在關死閘閥,電(diàn)機完全停止5分(fēn)鍾後才可重新啓動,重複啓動仍然不成功的應按設備故障報修。

當需要手動停機操作時,應通知(zhī)中(zhōng)控室檢查電(diàn)機溫度、濕度是否正常,關閉出水閘門,将切換開(kāi)關切至手動位置,并關閉電(diàn)機。

41、混凝劑的配制

混凝劑配制程序爲:溶解槽中(zhōng)進水至一(yī)定量→同時将定量化學藥劑加入到溶解槽中(zhōng)→開(kāi)始攪拌至完全溶解→溶藥槽→持續進水至要求的藥液濃度。(詳細混凝劑配置操作步驟由供應商(shāng)或項目城市依據實際情況進行補充。)

混凝劑的投加量應根據污泥的性質、硝化程度、污泥含水量等因素進行調整。應根據混凝劑的種類、允許的儲存有效期和儲存條件等來确定儲備量,混凝劑應同時遵循先存先用的原則。

42、帶式壓濾機啓動前檢查

包括:混凝劑投加系統(包括計量泵、混凝劑配置情況、液位控制系統、管道系統和溶藥罐等)具備工(gōng)作條件。帶式壓濾機(包括濾帶、濾帶糾偏裝置、驅動裝置、反沖洗系統、污泥投加裝置、皮帶運輸機運泥車(chē)輛及排水系統等)具備工(gōng)作條件,啓動帶式壓濾機空轉數分(fēn)鍾确定無故障。污泥配料泵具備工(gōng)作條件。動力和自動控制系統具備運行條件

确保以上檢查工(gōng)作完成以後,即可啓動污泥脫水系統,啓動步驟爲:根據儲泥池泥量或根據剩餘污泥排放(fàng)量進行污泥脫水操作。混凝劑投加。啓動帶式壓濾機(包括反沖洗系統和皮帶輸送機和調配污泥運輸車(chē)輛)。啓動污泥投配泵,觀察脫水機運行情況和調整投配污泥量,相應調節混凝劑投加量,直到出口污泥達到含水率标準。詳細啓動操作步驟由供應商(shāng)或項目城市依據實際情況進行調整和補充。系統投入運行後應确保污泥脫水間的通風。

43、變頻(pín)器的調試工(gōng)作

包括①通電(diàn)前的檢查:變頻(pín)器型号規格是否有誤。安裝環境是否有問題。整機連接件有無松動,接插件是否可靠插入,有無脫落和損壞。電(diàn)纜是否符合要求。主電(diàn)路、控制電(diàn)路的電(diàn)氣連接有無松動,接地是否可靠。各接地端子的外(wài)接線路有無接錯,屏蔽線連接是否符合要求。全部外(wài)部端子與接地端子間用500V兆歐表測量,電(diàn)阻應在10M以上。主電(diàn)路電(diàn)源電(diàn)壓是否符合規定值。箱内有無金屬或電(diàn)纜線頭等異物(wù)遺留,必要時進行清掃。

②不接電(diàn)動機,變頻(pín)器單獨調試:先将所有的操作開(kāi)關斷開(kāi)。将頻(pín)率設定(即速度設定),電(diàn)位器調到最小(xiǎo)值。接通主線路電(diàn)源開(kāi)關(一(yī)般内部冷卻風扇、面闆等控制電(diàn)路、程序電(diàn)路等都同時通電(diàn)),稍等一(yī)會,檢查各電(diàn)路有無發熱、異味、冒煙等現象,各指示燈是否正常。查變頻(pín)器所設定的參數,可根據實際要求修改或重新設定數據。

給出正轉或反轉指令,由旋轉頻(pín)率給定位器,觀察頻(pín)率指示是否正确。如頻(pín)率顯示不是數字式,必要時還要校正頻(pín)率表。

③變頻(pín)器帶電(diàn)動機空載運行:先将所有操作開(kāi)關斷開(kāi)。将頻(pín)率設置電(diàn)位器調至最小(xiǎo)值。接通主電(diàn)源開(kāi)關(風扇、面闆等控制電(diàn)路、程序電(diàn)路同時通電(diàn))。給正轉或反轉指令,首先在幾赫運行,觀察電(diàn)動機的旋轉方向是否正确。一(yī)般正轉指令,是指電(diàn)動機旋轉爲逆時針方向(指軸端)。

電(diàn)動機旋轉方向反了,不必颠倒主電(diàn)路的相序,可通過調換控制端子的接線,即可改變旋轉方向。逐漸加大(dà)設定值,觀察頻(pín)率升高到最大(dà)值時電(diàn)動機運行情況,測量轉速、輸出電(diàn)壓。停機後,檢查頻(pín)率設定電(diàn)位器的位置,再觀察加速運行和減速運行是否平滑穩定。

④變頻(pín)器帶電(diàn)動機負載運行:接通主電(diàn)源開(kāi)關。根據負載實際要求,變更參數設定。在正轉指令下(xià),逐漸順時針調節頻(pín)率給定電(diàn)位器,電(diàn)動機轉速逐漸上升,同時觀察機械的旋轉方向是否正确,如有誤要更改接線。當電(diàn)位器右旋到底時,要對應最高頻(pín)率和轉速。在加速期間,要觀察機械有無拍頻(pín)、振動等現象。

然後再将電(diàn)位器反時針(左旋),而電(diàn)動機轉速也随之逐漸降低,直至停止。注意當給定頻(pín)率在起動頻(pín)率之下(xià)時,電(diàn)動機應不轉動。保持給定最高頻(pín)率(對應最高轉速)時,接入正轉指令,電(diàn)動機轉速從給定加速時間升速,直至最高轉速穩定運行。

如在加速過程中(zhōng),有過載現象則可能設定加速時間過短,應進行調整。在電(diàn)動機滿載運行時,關斷正轉指令信号則電(diàn)動機按設定減速時間減速直至停止。在反轉指令下(xià),重複c,d和e項調試。在運行中(zhōng),有些設定參數可以改變,有些則不允許改變,應根據不同型号的變頻(pín)器操作說明進行。

44、污水處理廠檢修工(gōng)作

包括機械設備檢修、監測儀表的檢修與校正、電(diàn)氣設備檢修和污水處理構築物(wù)檢修。所有的檢修工(gōng)作都由定期檢修,故障維修和改善維修組成。

45、定期檢修

是爲防止設備精度、性能劣化,影響生(shēng)産正常進行或降低故障率,按事先預測和安排的計劃及相應的技術要求所進行的檢修活動,故亦稱爲預防檢修。

46、故障維修

是在設備使用中(zhōng)發生(shēng)故障、事故後或性能、精度降低到規定水平以下(xià)時所進行的恢複性修理,亦稱爲事後修理。這種檢修方式适用于結構簡單設備,利用率低、修理技術要求不高、能及時提供備件、有代用的設備,以及實行預防檢修不經濟的設備。故障檢修又(yòu)可分(fēn)爲以下(xià)兩種情況:有計劃控制的故障檢修(日常檢修、小(xiǎo)修或技術維護)根據日常點檢、巡回檢查、定期檢查等所發現的故障症兆、經分(fēn)析後,按需修内容、零件複雜(zá)程度、工(gōng)作量及生(shēng)産允許停歇時間。這是在與車(chē)間生(shēng)産密切配合下(xià)進行的,既可使設備得到恢複性修理,又(yòu)可保證生(shēng)産正常進行。

突發性故障緊急修理:設備故障突然發生(shēng),事先又(yòu)無任何症兆,爲了及時恢複生(shēng)産所必須進行的非計劃性的緊急修理。

47、改善維修

是對存在先天性缺陷或故障頻(pín)發的設備,将其局部結構或零件的設計,在結合修理時加以改進,以提高其可靠性和檢修性的措施。它與技術改造的區别是:前者在于改善和提高局部零件的可靠性和檢修性,以降低設備故障,減少檢修時間和費(fèi)用。而後者主要是提高設備的性能或改變設備的功能。

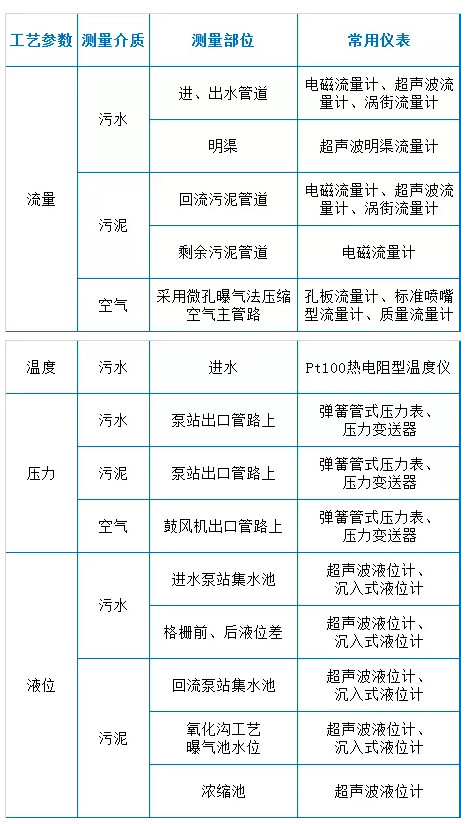

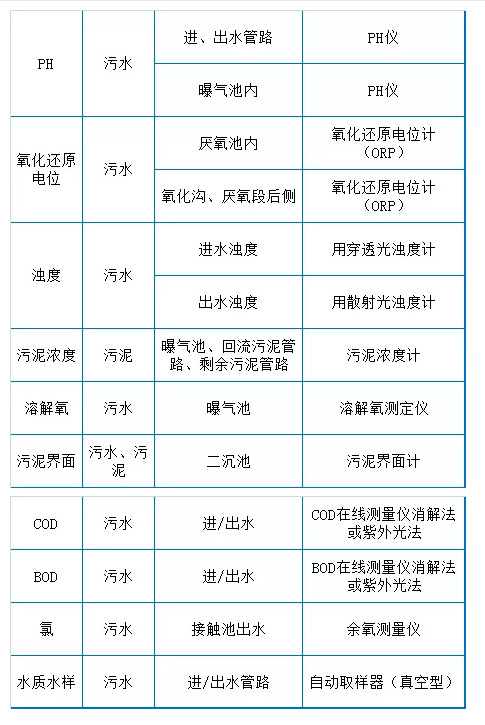

48、污水處理廠常見在線儀表種類

49、運行參數的監測

指标運行部根據生(shēng)産需要以業務聯系單形式安排化驗指标類别、頻(pín)次。化驗室應對運行參數進行檢測分(fēn)析。通過對運行參數的分(fēn)析,判斷污水處理廠運行是否正常,并及時反饋給污水處理廠中(zhōng)心控制室,由中(zhōng)心控制室對污水處理廠的運行作必要的調整。

城市污水處理廠污水污泥正常運行檢測的項目和周期應按國家建設部标準CJJ60-94執行。見表6-1,表6-2。對常規化驗項目的化驗數據,應于每天上午9:00之前以書(shū)面報告及電(diàn)子報表形式反饋。對臨時增加的化驗項目數據應以書(shū)面形式及時呈報生(shēng)産運行部以便分(fēn)析工(gōng)藝運行狀況,對可能出現的問題早作預防措施。污水

50、采樣容器

采樣容器應由惰性物(wù)質組成,抗破裂、清洗方便、密封良好和啓閉容易。采樣容器必須确保樣品免受吸附、蒸發和外(wài)來物(wù)質的污染。

樣品瓶可用硬質(硼酸)玻璃瓶或高壓聚乙烯瓶。在選擇樣品瓶時應考慮水樣與容器可能産生(shēng)的問題,以确定容器的種類和洗滌方法。

51、樣品采集

在采樣地點将采用容器(水桶或瓶子)浸入要取樣的廢水中(zhōng),使注滿水或泥水混合物(wù),取出後倒進事先準備的合适的樣品容器中(zhōng)即可。有時也可直接将樣品容器浸入水中(zhōng)取樣。取樣時,應注意不能混入漂浮于水面上的物(wù)質,正式采樣前要用水樣沖洗容器2-3次。洗滌完的廢水不得重新倒入溝渠中(zhōng),以免攪起水中(zhōng)懸浮物(wù)。采集的樣品應及時貼上标簽。填寫采樣現場記錄單。若爲用戶出口采樣應由被采樣單位有關人員(yuán)簽字。

樣品采集過程中(zhōng)的注意事項:對于性質穩定的污染物(wù),可将分(fēn)别采集的樣品混合後一(yī)次測定。對于不穩定的污染物(wù),可在分(fēn)别采樣和分(fēn)别測定後,以平均值表示污染物(wù)濃度。廢水中(zhōng)某些組分(fēn)的分(fēn)布很不均勿,如油和懸浮物(wù),某些組分(fēn)在分(fēn)析中(zhōng)很易變化,如溶解氧和硫化物(wù)等。

如果從全分(fēn)析采樣瓶中(zhōng)取出一(yī)份廢水子樣進行這些項目的分(fēn)析,必将産生(shēng)錯誤的結果。因此,這類監測項目的水樣應單獨采集,有的還應在現場作固定,分(fēn)别進行分(fēn)析。采樣完成後應按要求填寫樣品現場數據表(見附錄三,樣表6-2-1)和樣品保存登記卡(見附錄三,樣表6-2-3),水樣标簽要與以上兩樣表一(yī)緻。

52、樣品保存

将水樣充滿容器至溢流并密封。

爲避免樣品在運輸途中(zhōng)的振蕩,以及空氣中(zhōng)的氧氣、二氧化碳對容器内樣品組分(fēn)和待測項目的幹擾,爲對酸堿度、BOD、DO等産生(shēng)影響,應使水樣充滿容器至溢流并密封保存。但對準備冷凍保存的樣品不能充滿容器,否則水凍冰之後,因體(tǐ)積膨脹緻使容器破裂。

冷藏:水樣冷藏時的溫度應低于采樣時水樣的溫度,水樣采集後立即放(fàng)在冰箱或冰-水浴中(zhōng),置暗處保存,一(yī)般于2~5℃冷藏,冷藏并不适用長期保存,對廢水的保存時間則更短。

冷凍(-20℃):一(yī)般能延長貯存期,但需要掌握熔融和凍結的技術,以使樣品在融解時能迅速地、均勻地恢複原始狀态。水樣結冰時,體(tǐ)積膨脹,一(yī)般都選用塑料容器。

加入保護劑(固定劑或保存劑):投加一(yī)些化學試劑可固定水樣中(zhōng)某些待測組分(fēn),保護劑應事先加入空瓶中(zhōng),有些亦可在采樣後立即加入水樣中(zhōng)。

經常使用的保護劑有各種酸、堿及生(shēng)物(wù)抑制劑,加入量因需要而異。

所加入的保護劑不能幹擾待測成分(fēn)的測定,如有疑義應先做必要的實驗。

所加入的保護劑,因其體(tǐ)積影響待測組分(fēn)的初始濃度,在計算結果時應予以考慮,但如果加入足夠濃的保護劑;因加入體(tǐ)積很小(xiǎo)而可以忽略其稀釋影響。

所加入的保護劑有可能改變水中(zhōng)組分(fēn)的化學或物(wù)理性質,因此選用保護劑時一(yī)定要考慮到對測定項目的影響。如因酸化會引起膠體(tǐ)組分(fēn)和懸浮在顆粒物(wù)上固态的溶解,如待測項目是溶解态物(wù)質,則必須在過濾後酸化保存。

對于測定某些項目所加的固定劑必須要做空白(bái)試驗,如測微量元素時就必須确定固定劑可引入的待測元素的量。(如酸類會引入不可忽視量的砷、鉛、汞。)

必須注意:某些保護劑是有毒有害的,如氯化汞(HgCl2)、三氯甲烷及酸等,在使用及保管時一(yī)定要重視安全防護。

53、化驗室安全

化驗室本身就存在着某些危險因素,但隻要分(fēn)析人員(yuán)嚴格遵守操作規程和規章制度,無論做什麽實驗都要牢記安全第一(yī),經常保持警惕,事故就可以避免。如果預防措施可靠,發生(shēng)事故後處理得當,就可使損害減到最小(xiǎo)程度。水質監測實驗室安全知(zhī)識請參考《環境水質監測質量保證手冊》中(zhōng)相關内容,以下(xià)是在日常化驗室工(gōng)作中(zhōng)應遵循以下(xià)幾點安全規則:

加熱揮發性或易燃性有機溶劑時,禁止用火(huǒ)焰或電(diàn)路直接加熱,必須在水浴鍋或電(diàn)熱闆上緩慢(màn)進行;可燃物(wù)質如汽油、酒精、煤油等物(wù),不可放(fàng)在煤氣燈、電(diàn)爐或其他火(huǒ)源附近;當加熱蒸餾及有關用火(huǒ)或電(diàn)熱工(gōng)作中(zhōng),至少要有一(yī)人值班管理,高溫電(diàn)爐操作時要帶好手套;

電(diàn)熱設備所用電(diàn)線應經常檢查是否完整無損,電(diàn)熱器械應有合适墊闆;電(diàn)源總開(kāi)關應安裝堅固的外(wài)罩,開(kāi)關電(diàn)閘時,絕不可以濕手,并應注意力集中(zhōng);劇毒藥品必須制定保管、使用制度,應設專櫃并雙人雙鎖保管;

強酸與氨水分(fēn)開(kāi)存放(fàng);稀釋硫酸時必須仔細緩慢(màn)的将硫酸倒入水中(zhōng),而不能将水倒入硫酸中(zhōng);用移液管吸取酸、堿和有害物(wù)質時,不能用口吸,而必須用吸耳球吸取;倒用硝酸、氨水和氫氟酸等必須戴好手套,開(kāi)啓乙醇和氨水等易揮發試劑瓶時,絕不可以使瓶口對着自己或他人,尤其在夏季當開(kāi)啓時極易沖出,如不小(xiǎo)心,會引起嚴重事故。

消解等産生(shēng)有害氣體(tǐ)操作,必須在通風櫃内進行;操作離(lí)心機時,必須在完全停止轉動後才能開(kāi)啓;壓力容器如氫氣鋼瓶等必須要遠離(lí)火(huǒ)源,并停放(fàng)穩當;接觸污水和藥品後,應注意洗手,手上有傷口時不可接觸污水和藥品;化驗室應備有消防設備,如黃沙桶和四氯化炭滅火(huǒ)機等,黃沙桶内黃沙應保持幹燥,不可浸水;化驗室内應保持空氣流通,照明良好、環境整潔,私人物(wù)品以及與化驗室無關的物(wù)品不得存放(fàng)在化驗室,每天工(gōng)作結束,應進行水、電(diàn)等安全檢查,在冬季,下(xià)班前應進行防凍措施檢查。

54、校準曲線的檢驗

線形檢驗:即檢驗曲線的精密度。對于以4~6個濃度單位所獲得的測量信号值繪制的校準曲線,一(yī)般要求其相關系數|r|≧0.9990,否則應找出原因加以糾正,重新繪制出合格的檢驗曲線。

截距檢驗:即檢驗校準曲線的精密度。在線形檢驗合格的基礎上對其進行線性回歸*,得出回歸方程y=a+bx。然後将所得截距a與0作t檢驗,當取95%置信水平、經檢驗無顯著性差異時,a可做0處理,方程簡化爲y=bx,移項得x=y/b。在線性範圍内、可代替查閱校準曲線,直接将樣品測量信号經空白(bái)校正後,計算出試樣濃度。

當a與有顯著性差異時,即示代表校準曲線得回歸方程的計算結果準确度不高,應找出原因并予以糾正後,重新繪制校準曲線并經線性檢驗合格,再計算回歸方程,經截距檢驗合格後投入使用。

回歸方程如不經上述檢驗和處理,即直接投入使用,必将給測定結果引入差值相當與截距a的系統誤差。

斜率檢驗:即檢驗分(fēn)析方法的靈敏度。方法的靈敏度是随實驗條件的變化而變化的。在完全相同的分(fēn)析條件下(xià),僅由于操作中(zhōng)的随機誤差所導緻的斜率變化不應超出一(yī)定的允許範圍,此範圍因分(fēn)析方法的精度不同而異。例如,一(yī)般而言,分(fēn)子吸收分(fēn)光光度法要求其相對誤差小(xiǎo)于5%;而原子分(fēn)光光度法則要求其相對誤差值小(xiǎo)于10%等等。

55、标準物(wù)質對比分(fēn)析

量值傳遞:将實驗室配制的樣品或控制樣品等,通過與标準參考物(wù)的對比,檢查它們的濃度值的誤差并加以修正。

儀器标定:對于采用直接定量法的儀器,采用标準參考物(wù)對儀器進行标定。

對照分(fēn)析:在進行試樣分(fēn)析的同時,用相近濃度的标準參考物(wù)或其稀釋液進行分(fēn)析,根據标準參考物(wù)的實測值與保證值的符合程度,能夠确定試樣分(fēn)析結果的準确度是否可以接受。

質量考核:以标準參考物(wù)作爲未知(zhī)樣,考核實驗室内分(fēn)析人員(yuán)的技術水平或實驗室間分(fēn)析結果的相符程度,從而幫助分(fēn)析人員(yuán)發現問題和保證實驗室間數據的可比性。

56、事故預案

應包括:事故報警、應急處理、事故調查、責任處理、事故預防(工(gōng)程技術措施、教育措施、管理措施)、事故報告、事故信息傳達(在一(yī)定範圍内通報,吸取教訓,杜絕事故發生(shēng))。事故預案各步驟的參與者應在事故預案中(zhōng)有明确的規定(并應包含緊急聯系方式等),如事故調查由技術負責人和部門的負責人來完成。

57、電(diàn)氣機械設備故障

事故報警:電(diàn)氣設備和機械設備報警包括自動報警裝置報警和操作人員(yuán)在巡檢過程中(zhōng)發現設備故障報警,發現事故報警後應立即向中(zhōng)心控制室報告,中(zhōng)心控制室在接到事故報警後應立即着手進行處理。設備事故報警後立即停止報警設備的運行并開(kāi)啓備用設備維持正常運行。

操作人員(yuán)到報警設備現場進行調整處理。如果報警設備沒有備用設備,則在停止運行後立即調整上、下(xià)遊工(gōng)藝流程的運行參數并立即通知(zhī)值班負責人加強監控和派操作人員(yuán)至報警設備處調整參數。

應急處理:操作人員(yuán)到達設備報警現場後,應立即調查和排除故障,并檢查設備性能。如果設備損壞,則應報值班負責人共同确認後通知(zhī)檢修人員(yuán)對設備進行檢修。

事故調查:事故應急處理完畢,應由技術負責人、當班負責人和當班操作人員(yuán)組成事故調查組,對事故原因進行調查,并填寫事故調查表,事故調查表完成後應抄送動力維修部和廠長辦公室。

責任處理:事故原因調查完成後,技術負責人應根據事故造成事故的原因追究相關人員(yuán)責任,提出責任處理書(shū)面建議,送廠長辦公室。由廠長作出書(shū)面事故責任處理決定并在廠内公告欄内張貼。

事故預防:事故預防應從工(gōng)程技術措施、教育措施和管理措施等三個方面進行,事故預防方案應由技術負責人負責總結并最終形成書(shū)面報告後,由廠長決定并付諸實施。

事故報告:事故報告包括事故調查、事故責任處理和事故預防等三個方面的書(shū)面報告。事故報告由動力維修部負責整理并歸檔。

事故信息傳達:在一(yī)定範圍内通報,吸取教訓,杜絕事故發生(shēng)。

58、遇通知(zhī)停電(diàn)怎麽辦

在接到通知(zhī)停電(diàn)後15分(fēn)鍾内,應撤消所有的運行命令。即關停正在運轉的設備。(記下(xià)正在運行的設備編号,以便來電(diàn)恢複正常運行)。

待設備停止運轉後,脫開(kāi)PC機與PLC間的通訊電(diàn)纜,然後通知(zhī)電(diàn)工(gōng)發出可停電(diàn)信号。

如停電(diàn)需超過半小(xiǎo)時以上,應關閉所有的PLC及其相應的UPS電(diàn)源。以免UPS過放(fàng)電(diàn)影響其使用壽命。

來電(diàn)後,應重新對各PLC站供電(diàn),并逐個使CPU複位,連接PC機與PLC0間的通訊電(diàn)纜(此時PC機應已在Windows 95平台上),啓動T800DDE檢查通訊情況,若動态掃描正常,再重新啓動INTOUCH Windows Viewer,并檢查PLC站間的連接通訊情況,無誤後進入其它操作界面重新開(kāi)啓設備。

59、遇非正常停電(diàn)後怎麽辦

首先檢查PC機與各PLC站間的通訊環路是否暢通,各PLC站CPU工(gōng)作是否正常。若正常,立即詢問停電(diàn)原因,需要多長時間恢複供電(diàn),若停電(diàn)時間大(dà)于半小(xiǎo)時以上,應分(fēn)别關斷各PLC站的UPS,PC機同時退出監控系統。若很快恢複供電(diàn),操作人員(yuán)待供電(diàn)恢複後立即檢查界面“20”觀察各PLC站以及通訊環路是否正常。

通訊系統顯示正常,方可進行其它的操作任務。

若通訊系統死機或局部死機,應分(fēn)别對已死機的PLC站重新複位。(一(yī)種方法,切斷電(diàn)源,稍等片刻,再合上電(diàn)源;另一(yī)種方法,使用棒形跳線器按壓CPU上的Reset鈕,強迫CPU重新裝載程序)。

若一(yī)切正常後再恢複運行操作。

爲了避免來電(diàn)所帶的負載同時啓動,在送電(diàn)前要求電(diàn)工(gōng)通過MCC櫃屏上的轉換開(kāi)關來解除已有的運行命令,盡量使系統在來電(diàn)後降低啓動負荷。以免啓動負載過大(dà)造成供電(diàn)系統出現閃落保護。

60、物(wù)資(zī)驗收

物(wù)資(zī)驗收工(gōng)作包括憑證驗收、交貨時間驗收、物(wù)資(zī)數量驗收、物(wù)資(zī)質量驗收、附件、專用工(gōng)具、産品圖紙(zhǐ)說明書(shū)和操作維護手冊和價格驗收等工(gōng)作。物(wù)資(zī)驗收應以采購合同爲依據,驗收工(gōng)作應由相關采購人員(yuán)和庫存管理人員(yuán)共同進行完成。必要時應邀請技術負責人,化驗室負責人和檢修負責人共同驗收。

驗收工(gōng)作的程序爲:準備驗收→測試→入庫→記錄過程。

61、物(wù)資(zī)的保管

根據要保存物(wù)資(zī)的特點,結合當地的客觀條件并補充必要的措施以滿足存放(fàng)的環境和拟訂管理的方法。化驗室使用的試劑、藥品和低值易耗品,應交化驗室儲存并由化驗室進行管理,同時化驗室應定期向倉庫管理人員(yuán)彙報保存情況。

庫内物(wù)資(zī)管理要點爲:

(1)數量準:入庫物(wù)資(zī)應計量和在物(wù)資(zī)登記卡上登記并簽名。做到賬卡一(yī)緻,數量準确。

(2)規格清、貨位固定化:庫存物(wù)資(zī)要按類别和規格分(fēn)别存放(fàng),标志(zhì)明顯,做到不髒不亂;精密儀器設備和貴重物(wù)資(zī)專庫加鎖;小(xiǎo)件物(wù)資(zī)要五五擺放(fàng)便于清數,大(dà)批物(wù)資(zī)分(fēn)批整齊存放(fàng);易燃易爆,劇毒藥品,要雙人雙鎖專庫按規定分(fēn)别保管;回收廢舊(jiù)物(wù)資(zī)應與采購的物(wù)資(zī)嚴格分(fēn)開(kāi)。物(wù)資(zī)發放(fàng)原則是先入庫先使用。

(3)庫容整齊:經常打掃,保持清潔,物(wù)資(zī)擺放(fàng)整齊美觀,用“分(fēn)區分(fēn)類,四号定位,立牌立卡,五五擺放(fàng)”的科學方法進行管理。

(4)認真管理好庫房内空氣的溫度、濕度,根據物(wù)資(zī)的性能特點和氣候特點開(kāi)關門窗并使用各種能控制和調節氣溫、濕度的設備,使物(wù)資(zī)保持最佳環境。

(5)防黴、防蟲、防鼠工(gōng)作要經常化,必要時使用藥劑防黴變、殺滅害蟲和老鼠。

(6)做好防火(huǒ)、防水、防盜工(gōng)作,下(xià)班時要停電(diàn)、停火(huǒ)和關閉門窗,特别要注意可以自燃物(wù)品的自燃條件,嚴防火(huǒ)災的發生(shēng),若安裝有防盜報警器應檢查是否正常工(gōng)作。

(7)倉庫物(wù)資(zī)的盤點,經常性的檢查和盤點庫存物(wù)資(zī),如果出現物(wù)資(zī)短缺或損壞、變質、陳舊(jiù)、失效的存貨要注明金額,同時列入待處理财産。同時要查明損失的原因和責任并在廠長審批後,按原因和責任處理後銷帳。

62、污水處理廠安全管理

應遵循以下(xià)原則:

a)污水處理廠在日常運行維護過程中(zhōng)安全管理必須認真貫徹“安全第一(yī),預防爲主”的方針,爲各項工(gōng)作創造安全衛生(shēng)的勞動條件,爲勞動者提供符合國家規定的必要的勞動防護用品,實現安全、文明生(shēng)産。

b)污水處理廠要采取一(yī)切可能的措施,全面加強安全管理、安全技術和安全教育工(gōng)作,防止事故的發生(shēng)。

c)污水處理廠除貫徹、執行本規定外(wài),還必須同時嚴格執行國家有關部門和地方人民政府制定的職業安全衛生(shēng)的法律、法規、規定和标準。

d)在安全管理過程中(zhōng)實行責任制,企業法定代表人是安全生(shēng)産第一(yī)責任人,對安全生(shēng)産負全面領導責任。并建立安全生(shēng)産第一(yī)責任人爲核心的安全生(shēng)産委員(yuán)會。

e)安全生(shēng)産人人有責,企業員(yuán)工(gōng)必須認真履行各自的安全生(shēng)産職責,做到恪盡職守,各負其責。

f)全廠職工(gōng)包括合同工(gōng)、臨時工(gōng)都要牢固樹(shù)立“安全第一(yī)、預防爲主”的思想,在各自崗位上,對安全工(gōng)作各司其職,各負其責,認真做好安全和安全防範工(gōng)作。

g)新進廠的職工(gōng)和廠内崗位調動人員(yuán),必須經廠部安全教育考試合格後,方可進入生(shēng)産崗位。必須經廠部培訓取得崗位資(zī)質證書(shū),才可上崗操作。

h)上班前不準飲酒,上崗前必須按崗位規定穿戴好勞動防護用具。

i)工(gōng)作期間,必須堅守崗位,未經領導批準不許将自己的工(gōng)作交他人代替。

j)所有變更包括工(gōng)藝變更、設備變更、管理方式變更、操作人員(yuán)變更、必須對變更涉及到的人員(yuán)進行變更訓練,确保變更後的安全運行。

k)所有機械設備的轉動部分(fēn)必須設置完好的防護罩或防護欄,操作人員(yuán)操作或接近這些部位必須防範頭發、衣服和袖口被絞入而受傷。高壓變配電(diàn)間等區域應嚴禁無關人員(yuán)入内。

l)所有水池的走道都要設置防護欄杆,雨、雪、結冰氣候下(xià)要特别注意防滑跌入水池。

m)設備的各種保護裝置,報警裝置必須齊全、準确、靈敏、有效才可使用。

n)車(chē)間内外(wài)的生(shēng)産區域,要保護整潔,保證安全通道與安全門暢通。

o)各種安全設施如消火(huǒ)栓、消防龍帶、滅火(huǒ)器、氯氣檢測儀、氯氣吸收裝置、防毒面具、手套、急救用品等要保持性能良好,不得随意挪動,遇有應急情況動用後,要及時補充。

p)在廠區内幹道上行駛的各種機動車(chē),車(chē)速不得超過每小(xiǎo)時20公裏,進出門崗、廠房,車(chē)速不得超過每小(xiǎo)時5公裏。

q)連續生(shēng)産的崗位職工(gōng)要嚴格遵守交接班制度,非連續工(gōng)作的崗位職工(gōng)下(xià)班時要切斷電(diàn)源、火(huǒ)源、氣源,整理好現場關閉好門窗,确保現場安全後方可離(lí)開(kāi)。

r)發生(shēng)事故時要按事故予案立即處理,事故予案未能包括的事故,要按最近似的事故予案處理,發生(shēng)人身事故的要立即搶救,并保護現場,及時向廠部報告。在未征得事故調查組的同意前,不得進行事故清理。輕傷事故,廠部4小(xiǎo)時内報告公司,重大(dà)事故或死亡事故,廠部要立即口頭報告公司分(fēn)管副總經理。

s)來廠參觀、學習的來賓或團組,應經公司同意,廠部派人陪同,每位來賓進廠後必須身佩參觀證,離(lí)廠交回參觀證,登記參觀進出廠時間。進廠聯系工(gōng)作的,門崗要電(diàn)話(huà)聯系,經接待人員(yuán)同意,領取會客證後進廠、辦完工(gōng)作由接待人員(yuán)在會客證上簽字後,交回會客證,由門崗驗證後離(lí)廠。

t)各業務主管部門,例如:環保、工(gōng)勞、消防、供電(diàn)、新聞媒體(tǐ)等來廠進行專業檢查人員(yuán),應由公司認可發給檢查證,注明檢查的專業,由廠部相關專業人員(yuán)接待、彙報和陪同檢查。

u)廠部應通過公司對外(wài)發生(shēng)工(gōng)作關系,并依靠公司防止與控制外(wài)部對廠區造成的不安全因素。

v)廠内所有職工(gōng),每人生(shēng)産責任範圍内的安全責任同時由該人承擔,因此每人既管生(shēng)産又(yòu)管安全,生(shēng)産管理系統就是安全管理系統,廠長承擔全廠安全責任,分(fēn)管人承擔直接責任,操作人承擔具體(tǐ)的安全責任。

w)全廠在生(shēng)産工(gōng)作檢查中(zhōng)發現的安全隐患要填報報告,安全隐患采用一(yī)事一(yī)表,一(yī)式二份,一(yī)份存檔,見附錄三,樣表10-1-1提出整改意見,由分(fēn)管的廠長助理組織實施并驗收銷案。對廠部難以解決的重大(dà)隐患,要做出專題報告,向公司分(fēn)管副總經理報告、協助公司進行專門檢查和技術鑒定,制定整改計劃實施和驗收後銷案。

x)小(xiǎo)事故由廠部調查處理(凡不造成污水處理全流量停産和直接經濟損失小(xiǎo)于1000元的生(shēng)産事故和輕傷造成2日損失小(xiǎo)于3日的爲小(xiǎo)事故)其他事故一(yī)律上報公司處理。

y)事故發生(shēng)後,不論事故大(dà)小(xiǎo),廠部均應組織有關專業人員(yuán)進行調查填寫《事故登記表》(見附錄三,樣表10-1-2),小(xiǎo)事故由廠部填寫《安全事故調查報告書(shū)》(見附錄三,樣表10-1-3),和對事故做善後處理,以及對責任人的處分(fēn)、存檔和抄報公司,大(dà)事故由公司負責填寫《安全事故調查報告書(shū)》,按公司指令,對事故進行處理。

63、使用PAM的管理規定

PAM定點密封存放(fàng);PAM應有明顯的标示;運輸、存放(fàng)、和投加過程中(zhōng),操作人員(yuán)必須配戴防護用品。

64、使用液氯的管理規定

液氯使用過程中(zhōng)應嚴格遵守以下(xià)規定:

a、使用氯氣必須取得公安、勞動、環保等部門批準;

b、使用人員(yuán)必須經專業培訓、考試合格,取得特種作業合格證;

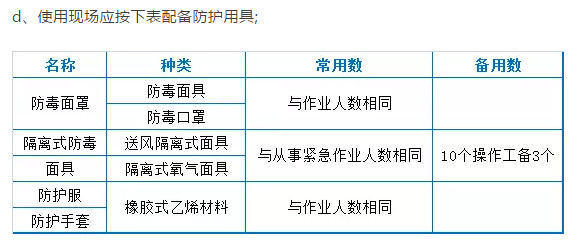

c、使用現場應按下(xià)表配備搶修器材;

e、加氯間工(gōng)作前應強制通分(fēn)5-10分(fēn)鍾,以使車(chē)間内空氣中(zhōng)氯氣含量低于最高允許濃度1mg/m3;

f、氯氣接口處的連接墊料應選用石棉闆、石棉橡膠闆、氟塑料、浸石墨的石棉繩等,嚴禁使用橡膠墊;

g、使用鋼瓶必須具有技術檢驗證并在有效期内;

h、使用鋼瓶,必須有稱重衡器,并裝有膜片壓力表,調節閥等裝置;

i、嚴禁将油類、棉紗等易燃物(wù)和氯氣易發生(shēng)反應的物(wù)品放(fàng)在氯瓶附近;

j、應采用經過退火(huǒ)處理的紫銅管連接鋼瓶,紫鋼管應經耐壓試驗合格,使用中(zhōng)若發生(shēng)管道堵塞,須用鋼絲疏通,不準用水沖洗;

k、應用專用鋼瓶開(kāi)啓扳手,開(kāi)啓瓶閥要緩慢(màn)操作,關閉時亦不能用力過猛或強力關閉,不許用錘子敲擊或用開(kāi)水燙;

l、作業結束後必須立即關閉瓶閥,運行時如遇停電(diàn),立即關閉瓶閥避免回水;

m、鋼瓶禁止露天存放(fàng),不得受日光曝曬,不得靠近熱源,應貯存在專用庫房内;

n、空瓶和滿瓶必須挂牌,分(fēn)開(kāi)放(fàng)置,禁止混放(fàng);

o、滿瓶存放(fàng)期不得超過三個月;

p.500Kg和1000Kg的鋼瓶,應橫向卧放(fàng),留出通道,搬運時,必須戴好瓶帽、防震圈,嚴禁撞擊;

q、應及時排除洩漏和設備隐患,氯氣洩漏時,應立即撤離(lí)無關人員(yuán),搶救中(zhōng)毒者,搶修及救護人員(yuán)必須佩帶有效防護面具,應立即強制通風或開(kāi)啓吸氯裝置,降低氯氣污染濃度;

r、應定期檢查防護用品,按期更換。

65、判廢原則

防護用品的判廢應遵循以下(xià)原則:不符合國家标準或專業标準;未達到上級勞動保護監察機構根據有關标準和規程所規定的功能指标。在使用或保管貯存期内遭到損壞、或超過有效使用期,經檢驗未達到原規定的有效防護功能最低指标。

66、判廢程序

防護用品的判廢程序爲:企業内的安全技術機構每年定期或不定期對企業内的勞動防護用品進行抽查與檢查,需要技術鑒定的送國家授權的勞動防護用品檢驗站檢驗。作出判廢處理決定。判廢後的勞動防護用品,禁止作爲勞動防護用品使用。

67、廠長(經理)安全職責

a)對企業的安全生(shēng)産工(gōng)作全面負責,要牢固樹(shù)立“安全第一(yī)”的思想。

b)嚴格執行國家和上級有關安全生(shēng)産的方針、政策、法律、法規、規定和标準,并接受安全教育、培訓、考核。

c)建立并落實全員(yuán)安全生(shēng)産責任制。

d)建立健全安全生(shēng)産專門管理機構,充實專職安全技術管理人員(yuán)。定期聽(tīng)取安全工(gōng)作彙報,決定安全工(gōng)作的重要獎懲。

e)主持召開(kāi)安全生(shēng)産委員(yuán)會會議,研究解決安全生(shēng)産中(zhōng)的重大(dà)問題。對本單位無力解決的重大(dà)事故隐患,要及時向上級有關部門提出報告。

f)審定安全生(shēng)産規劃和年度計劃,确定安全生(shēng)産目标。簽發安全規章制度、安全技術規程、崗位操作法。批準重大(dà)安全技術措施項目,切實保證對安全生(shēng)産的資(zī)金投入,不斷改善企業的職業安全衛生(shēng)狀況和勞動者的作業條件。

g)堅持安全生(shēng)産“五同時”原則,即在計劃、布置、檢查、總結、評比生(shēng)産的時候,同時計劃、布置、檢查、總結、評比安全工(gōng)作。

h)企業内實行的各級承包,以及與外(wài)單位的各項承包合同中(zhōng),都必須有安全生(shēng)産職責、安全管理要求和安全技術指标等條款,并認真考核落實。

i)發生(shēng)重大(dà)事故必須按有關規定立即上報。事故處理要堅持“四不放(fàng)過”原則(事故原因沒有查清不放(fàng)過,事故責任者沒有嚴肅處理不放(fàng)過,廣大(dà)職工(gōng)沒有受到教育不放(fàng)過,防範措施沒有落實不放(fàng)過)。

j)副廠長(副經理)在廠長(經理)指定的工(gōng)作範圍内對安全生(shēng)産負責。

k)檢查并考核同級副職和所屬單位正職的安全生(shēng)産責任制落實情況。

l)廠長(經理)不在時,由代理者履行廠長(經理)的安全生(shēng)産職責。

m)每年向職工(gōng)代表大(dà)會報告安全生(shēng)産及工(gōng)業衛生(shēng)工(gōng)作情況。

68、工(gōng)人安全職責

a)參加安全活動、學習安全技術知(zhī)識,嚴格遵守各項規章制度。

b)認真執行交接班制度,接班前必須認真檢查本崗位的設備和安全設施及工(gōng)、器具是否齊全完好。

c)遵守紀律,精心操作,嚴格執行工(gōng)藝規程、安全技術規程和操作法。記錄清晰、真實、整潔,并保持作業場所清潔。

d)按時巡回檢查,準确分(fēn)析、判斷和處理生(shēng)産過程中(zhōng)的異常情況。

e)認真維護保養設備,發現異常應妥善處理,及時上報,并認真做好記錄。

f)正确使用、妥善保管各種勞動保護用品、器具和防護、消防器材。

g)不違章作業,并勸阻或制止他人違章作業;對違章指揮有權拒絕執行,并及時向領導報告。

69、工(gōng)藝管道系統

包括污水管道、給水管道、污泥管道、壓縮空氣管道和化學藥劑投加管道及其各管道系統上的控制閘門和閥門等。

70、工(gōng)藝管道系統的日常巡檢

内容包括:管路是否有洩漏現象;閘門和閥門是否有效,特别是電(diàn)動閘門是否受潮失靈;管路支撐及固定情況;管路系統防腐是否良好;自流管道應打開(kāi)井蓋檢查淤積情況。

71、工(gōng)藝管道系統的日常維護工(gōng)作

a)管路及支撐和固定系統日常清潔;

b)管路及支撐和固定系統的緊固;

c)潤滑;

d)管路及支撐和固定系統的防腐;

e)若有必要,對雨水污水管道進行疏浚。

工(gōng)藝管道系統的檢修工(gōng)作:根據不同管路系統對管道、支撐、閘門和閥門等按計劃和實際情況進行檢修或更換等工(gōng)作。

72、雨水、污水收集系統

雨水系統是指污水處理廠範圍内雨水收集系統,包括雨水井和雨水收集管線;污水系統是指污水處理廠範圍内污水收集系統。

雨水、污水收集系統日常巡檢工(gōng)作包括:收集管線淤積深度;雨水收集井和污水收集井井蓋和井身的完好情況;管道腐蝕情況。

雨水、污水收集系統日常維護工(gōng)作包括:管線清淤;雨水收集井和污水檢查井破損井蓋的更換。

73、固體(tǐ)廢棄物(wù)管理

應遵循減少固體(tǐ)廢棄物(wù)的産生(shēng)、充分(fēn)合理利用固體(tǐ)廢棄物(wù)和無害化處理固體(tǐ)廢棄物(wù)的原則。

污水處理廠固體(tǐ)廢棄物(wù)管理條例:生(shēng)活固體(tǐ)廢棄物(wù)集中(zhōng)堆放(fàng)(垃圾箱),送當地環衛所集中(zhōng)收集處理;本廠污水管道清淤所産生(shēng)的淤泥應集中(zhōng)送至進水泵站吸水池;清淤淤泥要防止在運輸的過程中(zhōng)對環境造成污染。