新聞中(zhōng)心

VOCs廢氣蓄熱焚燒(RTO)發展史及簡評

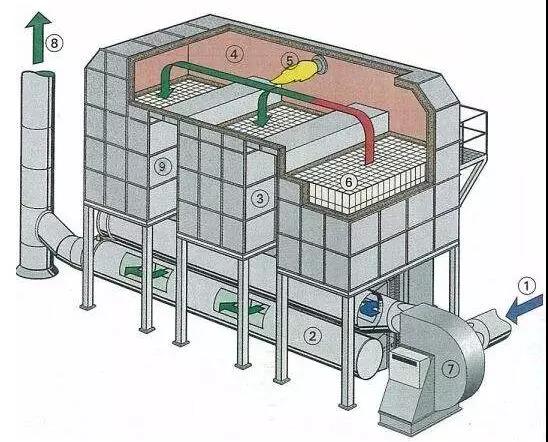

衆所周知(zhī),蓄熱爐(也稱熱風爐)很早以前已在化工(gōng)、冶金等行業中(zhōng)用于空氣的預熱,以便充分(fēn)利用生(shēng)産過程排出煙氣的熱能。用RTO來處理VOCs廢氣就是在此基礎上發展起來的。

較早将RTO用于VOC廢氣的淨化大(dà)緻在20世紀70年代初(約1972年),由美國Hamon Research-Cottrell公司第一(yī)次将RTO引入市場。當時用陶瓷材料作爲蓄熱體(tǐ),最高的熱效率也就在80-85%之間。1978年美國加利福尼亞州金屬制品廠的漆包線生(shēng)産線也是用RTO來處理含溶劑的排放(fàng)廢氣。之後,随着世界各國對VOC排放(fàng)的嚴格控制和對排放(fàng)允許限值的要求越來越嚴,因而涉及需要對排放(fàng)VOC廢氣進行處理的領域也越來越寬,必須配備VOCs廢氣淨化裝置的企業自然不斷增多。到20世紀90年代中(zhōng)期,特别在歐美發達國家,RTO已經非常普遍地用于VOC廢氣的淨化處理。

采用RTO,雖然一(yī)次性投資(zī)較大(dà),但其優點是:

首先,它幾乎可适應所有有機廢氣的處理,而且熱效率極高,特别是當廢氣中(zhōng)有機物(wù)的濃度合适時,可不必添加輔助燃料而實現自供熱操作,從而達到既節能、減排又(yòu)能符合排放(fàng)要求;

其次,當廢氣濃度較高時還可回收熱量,借以補償或回收投資(zī);

此外(wài),RTO的操作方便、可靠,很少需要維護。

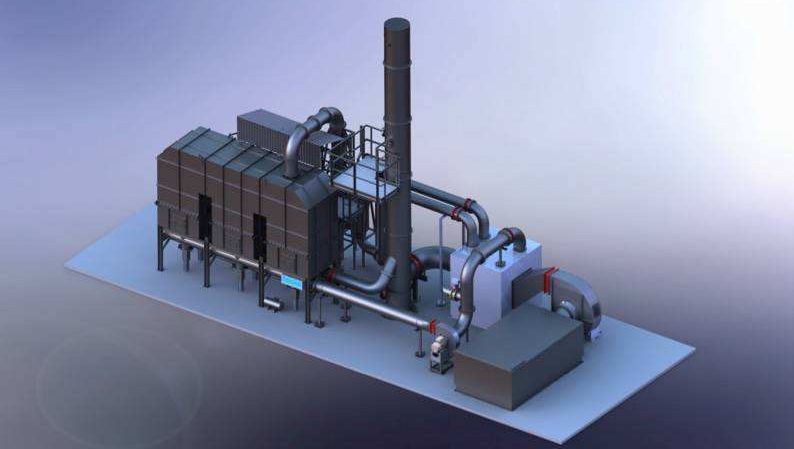

目前,典型的RTO已從兩室、三室、五室發展到七室和多室裝置,并已開(kāi)發了許多不同類型的RTO裝置,以滿足各種需要,例如:單床式RTO和旋轉式RTO在切換閥(換向閥)方面也作了許多改進,提高了其密封性和快速性,并延長其使用壽命;也有用旋轉式氣體(tǐ)分(fēn)配器切換氣流方向來代替傳統的切換閥,而不必使蓄熱體(tǐ)旋轉。

RTO的裝置規模已有從處理小(xiǎo)氣量到極大(dà)氣量的系列。在2000年,當時稱爲歐洲最大(dà)的一(yī)套RTO裝置是由LTG Mailaender, GmbH爲英國一(yī)家牆紙(zhǐ)生(shēng)産廠設計的,用于處理印刷車(chē)間排出含有機溶劑和增塑劑的廢氣,其處理風量爲300000Nm3 /h,兩套、三室式,即當時的單套處理能力已達150000Nm3 /h。目前RTO裝置一(yī)般系列爲5000-80000Nm3/h,一(yī)套RTO裝置的最大(dà)處理能力可達400000-600000Nm3/h。

根據有機廢氣中(zhōng)V OC的種類和組成,一(yī)般講,當廢氣中(zhōng)VOC濃度達到2-3g/m3時(視VOC的熱值大(dà)小(xiǎo)而定),即可實現自供熱操作。若廢氣濃度達不到自熱操作,但十分(fēn)接近自熱點的濃度時,則可在原料廢氣中(zhōng)補充一(yī)些燃料氣而達到自供熱操作所需濃度,但必須有防爆安全監控裝置,以确保VOC濃度低于爆炸下(xià)限。如果廢氣中(zhōng)VOC濃度較高,則可以回收餘熱,例如:用于加熱導熱油或生(shēng)産熱水、蒸汽等,從而可以回收投資(zī)費(fèi)用。

在RTO的設計方面,許多環保工(gōng)程公司均已開(kāi)發了相應的設計計算軟件,以及對RTO的操作行爲、流體(tǐ)力學和傳熱進行數值模拟和優化。目前RTO裝置大(dà)多采用模塊組合式、集裝箱式和預制件式的标準、系列化設計,以适應不同的氣體(tǐ)處理量要求,并且可以在很短時間内在現場安裝完畢。

此外(wài),美國Thermatrix Inc.(現屬Selas-Linde公司)還開(kāi)發了填充陶瓷蓄熱體(tǐ)的無火(huǒ)煙熱力氧化裝置(Flameless Thermal Oxidation, FTO),爲适應不同的氣體(tǐ)處理量,節省風機電(diàn)能消耗,風機采用變頻(pín)控制。

RTO裝置中(zhōng)對熱交換起到關鍵作用的是蓄熱填充物(wù),也稱蓄熱體(tǐ),常用陶瓷材料做成。在陶瓷蓄熱體(tǐ)方面,目前RTO中(zhōng)經常使用的基本上還是陶瓷散堆填料和陶瓷規整填料兩大(dà)類。在散堆填料方面:最初采用化工(gōng)中(zhōng)常見瓷球和陶瓷矩鞍環,而用得較多的是陶瓷矩鞍環。近代的陶瓷矩鞍環在開(kāi)孔面積和氣流流道的設計方面均有很大(dà)改進,從而進一(yī)步防止了填料的相互疊套和降低氣流通過填料床層時的壓力損失,例如:美國Koch Knight公司開(kāi)發的新型陶瓷矩鞍環填料(Flex-eramic Saddles),其壓降比傳統的陶瓷矩鞍環可降低20%;美國原Norton公司研制開(kāi)發了陶瓷Ty-Pak填料,一(yī)種扁平的、類似8字形的填料,據稱在相同效率情況下(xià)與原來矩鞍環相比,操作費(fèi)用較低(壓降較低),而且不易破碎。在規整填料方面,目前應用最多的還是陶瓷蜂窩填料(Ceramic Honey Comb),因爲無論在傳熱性能還是在流體(tǐ)力學性能方面均優于散堆填料。在同樣條件下(xià)與散堆填料相比,采用陶瓷蜂窩填料作爲蓄熱體(tǐ),可以大(dà)大(dà)降低壓降,從而減少了操作費(fèi)用;同時還可減小(xiǎo)RTO裝置的容積,因而降低了投資(zī)費(fèi)用。除陶瓷蜂窩填料外(wài),也有采用類似化工(gōng)生(shēng)産中(zhōng)常見的陶瓷波紋填料作爲蓄熱體(tǐ),例如美國Koch Knight公司開(kāi)發的陶瓷波紋填料(Flexeramic Corrugated Structured Packing),據稱這種蓄熱體(tǐ)具有良好的氣流分(fēn)布性能,而且不像陶瓷蜂窩填料的孔是直通的,一(yī)旦一(yī)個孔道局部受堵,将殃及上、下(xià)整個通道。當然,陶瓷蜂窩填料也在不斷改進,除了改變小(xiǎo)孔形狀和增強抗壓強度外(wài),例如爲防止上述堵孔,将蜂窩柱的一(yī)個端面加工(gōng)成圓弧凹面。除上述類型的蓄熱體(tǐ)外(wài),還有可整砌的小(xiǎo)塊蓄熱體(tǐ),例如美國Saint-UobainNor Pro公司開(kāi)發的三角孔眼正六邊形的蓄熱體(tǐ)(HexPak ),因而也具有規整填料的優點。總的來講,兩種類型的蓄熱體(tǐ)都在使用,但規整填料的價格比散堆填料貴好幾倍;不過在正常情況下(xià),一(yī)般的陶瓷散堆填料的使用壽命約爲5年,而規整陶瓷蜂窩填料的壽命長達10年之久。

從目前RTO裝置技術的進一(yī)步發展看:

首先是力求減排(減少NOx的排放(fàng)),這就要求改善燃燒器的設計(例如已開(kāi)發低NOx的燃燒器)和燃燒過程特别是對燃燒溫度的控制,以及采用電(diàn)加熱來替代油/氣燃料,借以避免添加輔助燃料燃燒和高溫可能引起的二次污染;

其次是研究如何提高氣速、開(kāi)發高效的蓄熱體(tǐ)來縮小(xiǎo)裝置的容積,借以降低投資(zī)費(fèi)用;改進氣體(tǐ)的初始分(fēn)布來提高蓄熱體(tǐ)的有效利用率和傳熱效果;改進切換閥來延長其使用壽命;進一(yī)步開(kāi)發對裝置中(zhōng)諸參數的自動監測控制,借以提高操作的安全性和可靠性等方面,還有許多值得研究的問題;

此外(wài),對RTO裝置進行數值計算和計算機模拟,可以預先了解過程的操作行爲和優化裝置的設計,并在某些方面可代替RTO的中(zhōng)間試驗來節省費(fèi)用。